Serie "Groenstaal Plus" - deel 1 - Technische omvorming

Kan fossielvrij (groen)staal geproduceerd worden?

Sjarrel Massop

De manager directeur Staal van Tata (India), Narendran, deed op 8 oktober 2023 in het televisieprogramma "Buitenhof" de boute uitspraak dat staal maken zonder kolen niet mogelijk is. (1) Heeft hij gelijk?

Eenvoudig is deze omvorming (transitie) overigens niet, er zijn allerlei problemen te overwinnen, om te beginnen technische. De discussie daarover is helaas met de uitspraak van Narendran ernstig vertraagd.

Groenstaal is het voorstel van de FNV dat zich richt op de omvorming van de Nederlandse staalindustrie. Het is gebaseerd op het plan Zeester dat twee thema's omvat. (2) Het eerste is de technische omvorming naar staal maken zonder kolen, het tweede is hoe deze omvorming te realiseren. In een serie van drie artikelen - Groenstaal Plus - volgt hier een alternatief perspectief voor de omvorming van het huidige Tata Steel Nederland (TSN) naar een bedrijf dat Groenstaal kan maken.

Geschiedenis

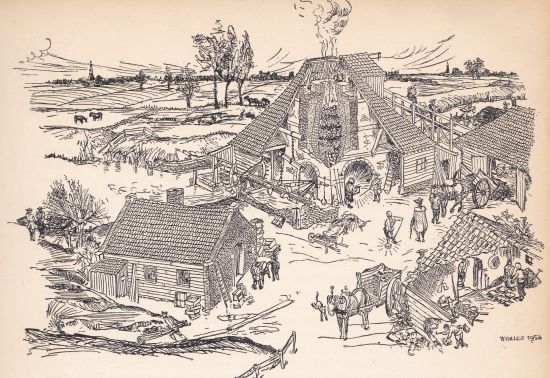

De Olde Hut Ulft. Bron: Gedenkboek 200 jaar DRU, 1954 (DRU: Diepenbrock en Reigers Ulft)

In het plaatsje Ulft in de Gelderse Achterhoek, langs de Oude IJssel, werd vroeger Oer gevonden, ijzererts dat net als roest een roodbruine kleur heeft. Meer dan 250 jaar geleden is daar de ijzerindustrie begonnen. De mensen merkten dat Oer ging smelten door het erg heet te maken. Door het ruwe ijzer af te tappen, kan het in allerlei vormen gegoten worden. Als het ijzer heet is, kan het gesmeed worden - het ijzer smeden als het heet is.

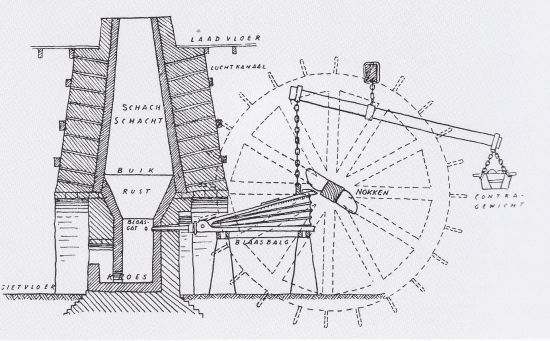

De Olde Hut. Getekende reconstructie van de oude houtskoolhoogoven in Ulft

die bijna 140 jaar in bedrijf is geweest.

Bron: Oertijd van de DRU.

Dat smelten vond in de winter plaats door boeren die dan weinig werk hadden. Het gebeurde in een Hut dat een langwerpige gemetselde cilinder als kern had. In de vorm van een regenton, met een open bovenkant en een aftappunt onderin. Van onder kon ook hete lucht ingeblazen worden met een blaasbalg. Voor het opstoken was een brandstof nodig, dat werd houtskool. Bomen in de buurt werden gekapt en door de Colenbrander tot houtskool gestookt. Veel mensen in de Achterhoek hebben nog de achternaam Colenbrander, zoals mijn schoonmoeder. Laag voor laag werd de oven gevuld: houtskool, oer, houtskool, oer, enzovoort. Er werd hete lucht ingeblazen en daarmee ging het proces van start. Na verloop van tijd kon het gietijzer van onderuit worden afgetapt, uit de smeltkroes. Dat was een vuurvast vloertje onder de oven, dat in staat was het ruwijzer van de slakken(restanten houtskool) te scheiden.

Chemisch proces

Er vond niet alleen een smeltproces plaats, maar ook een chemisch proces. Oer, of ijzererts, is een verbinding van ijzer en zuurstof. In het houtskool zit veel koolstof dat zich verbindt aan de zuurstof waardoor er zuiver ijzer overblijft. De verbinding koolstof met zuurstof ging als kooldioxide (CO2) de lucht in, uit de schoorsteen boven de oven. Probleem was wel dat er met een overmaat aan houtskool gewerkt werd. Het afgetapte ijzer bevatte veel van die koolstof dat niet reageert met ijzer. Het ijzer heeft wel een inwendige structuur, met daarin veel koolstof. De insluitsels van de koolstofatomen maken het gietijzer hard en is slecht bewerkbaar. Gietijzer kan wel als het vloeibaar is goed gegoten worden. Een voorbeeld is de welbekende geëmailleerde gietijzeren pan.

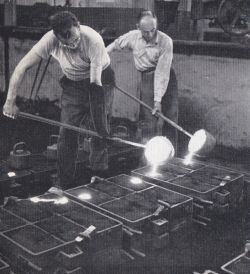

IJzergieters en Gietijzeren pannen in Gieterij 1 DRU.

Bron: Gedenkboek 200 jaar DRU, 1954

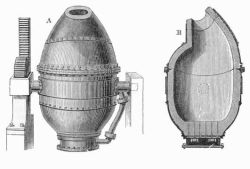

Rond 1850 is een procedé ontwikkeld om koolstof uit gietijzer te halen. Dat gebeurde met een zogenaamde Bessemerpeer (zie afbeelding). Een installatie, waarin vloeibaar gietijzer 'doorblazen' werd met zuurstof. Koolstof en zuurstof verbinden zich tot CO2 en zuiver ijzer blijft over.

Deze procedures om staal te maken, zijn in tweehonderd jaar weinig veranderd. Het houtskool is vervangen door zuivere koolstof in de vorm van kooks (cokes). De Olde Hut is vervangen door een grote Hoogoven die tegenwoordig tot drie miljoen ton ruw ijzer kan maken. De Bessemerpeer is vervangen door de Oxystaalfabriek met 'converters'. Dat zijn grote pannen waar met een lange pijp door het ruw ijzer zuivere zuurstof geblazen wordt. Zo verdwijnen de koolstofatomen uit het ruw ijzer.

Het proces van staal maken is enorm gegroeid, dat betekent ook dat de uitstoot van kooldioxide (CO2) buitenproportioneel is geworden. De kooksfabrieken stoten niet veel kooldioxide uit, alleen het opstoken van de ovens gebeurt met hoogovengas en kooksovengas, en dat geeft enige uitstoot van CO2.

links Bessemerpeer

Bron: Wikipedia

rechts Henri Bessemer

Het bedrijf in IJmuiden

Een staalfabriek kent twee fasen. De eerste is het staal maken zelf. Daaronder vallen de Hoogovens, Kooksfabrieken, Oxystaalfabrieken en ertsvoorbereiding. Het ijzer in deze fase is vloeibaar, daarom wordt dit ook wel de natte kant genoemd.

Het bedrijf in IJmuiden kan per jaar ongeveer 7 miljoen ton staal maken. Ter vergelijking: het grootste Chinese bedrijf maakt 50 miljoen ton per jaar.(3) Nederland is dus maar een kleine speler. De natte kant is altijd het sterkste punt geweest van wat vroeger de Hoogovens heette. Dat is vanwege het feit dat het een open zeehaven heeft waardoor eenvoudig grote hoeveelheden kolen en ijzererts aangevoerd konden worden. De Hoogovens zijn opgericht in 1918 en werd meteen Koninklijk, in 1993 is het 75 jarig bestaan gevierd.

De tweede fase is de verwerking van staal tot basisproducten voor de verdere industrie. Voorbeelden zijn: blik (zeer dun vertind plaatstaal), plaatstaal voor de automobielindustrie en witgoed (staal voor koelkasten, wasmachines magnetronovens), dikke plaat voor scheepvaart en windmolens, profiel staal voor rails en de bouw, constructiestaal en draadstaal, ook voor de bouw.

Vlak na de Tweede Wereldoorlog is in deze fase veel geïnvesteerd: het 'project breedband' dat grotendeels gefinancierd is met het Marshalplan. (4) De Koninklijke Hoogovens waren een redelijk groot geïntegreerd staalbedrijf.

Vanaf beginjaren zeventig kwamen er fusies en overnames: Estel (1972), Corus (1999), Tatasteel (2007) en is de nadruk komen liggen op de natte kant. De verdere verwerking verdween langzaam naar de achtergrond. Veel fabrieken in die fase zijn gesloten of verkocht. Tatasteel Nederland levert nu nog voornamelijk een hoge kwaliteit blik en breed koudgewalst staal voor de automobielindustrie en het witgoed.

De technologie was in IJmuiden hoog ontwikkeld, dat betekende dat er een geavanceerde natte kant is gekomen. Daar zit nu een groot probleem. De gehele natte kant moet CO2 neutraal worden. De Kooksfabrieken, de Hoogovens en grotendeels de Oxystaal fabriek moeten sluiten. Het liefst zo snel mogelijk.

Zonder kolen, met waterstof

De gehele wereld wordt met het grote klimaatprobleem geconfronteerd. In de staalindustrie concentreert zich dat op de natte kant. De Kooksfabrieken maken de fossiele kolen die geschikt zijn voor de Hoogovens, maar sluiten enorme hoeveelheden broeikasgassen uit, samen met de Oxystaalfabriek.

De opvatting van Tatasteel directeur Narendran staat wereldwijd prominent op de agenda, dus ook voor de Nederlandse staalindustrie. Hij beweert dat staal niet zonder kolen te maken is. Inderdaad bedrijfseconomisch is het een probleem, maar technologisch is het mogelijk. Kijken we naar de wereldproductie dan staat India in 2020 op de tweede plaats, China staat fier bovenaan (3). De ambities van India reiken echter verder, het bedrijf wil groeien. Als het om nieuwe procedures voor staal maken gaat, dan ligt de prioriteit voor Tata niet in Engeland of in Nederland maar in India.

De techniek om zonder kolen staal te maken, is in een stroomversnelling. (5) Groenstaal produceren kan zonder kolen, de vervanger is waterstof!

Het probleem van ijzererts is de verbinding tussen ijzer en zuurstof, maar is door koolstof te verbreken. De koolstof verbindt zich aan de zuurstof en zo ontstaat koolmonoxide of kooldioxide. Maar zuurstof verbindt zich ook aan waterstof en dat is water! - niet vervuilend, het is geen fossiele brandstof, het veroorzaakt dus ook geen klimaatprobleem.

Waterstof komt echter nauwelijks in ongebonden vorm in de natuur of de atmosfeer voor. Chemisch 'reageert' eenvoudig waterstof met veel andere elementen, met uitzondering van de metalen. Wanneer andere stoffen zich aan waterstof verbinden, komt veel energie vrij. De zon bestaat voor 99 procent uit waterstof. Omdat er bijna geen andere elementen zijn, reageert waterstof met 'zichzelf', dat is de kernfusie. Twee atomen waterstof versmelten zich tot één atoom Helium. Deze fusie levert een enorme hoeveelheid energie op. De zon levert het bewijs.

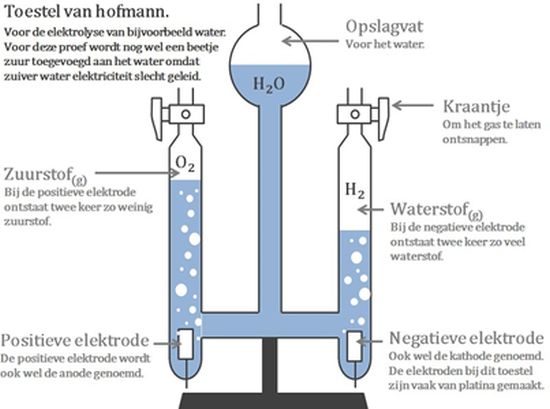

Hoe komen we aan waterstof? Dat is eenvoudig door water te ontbinden. Dat kan met elektriciteit, het proces heet elektrolyse. Voor deze ontbinding is veel elektriciteit nodig. Het liefst natuurlijk groene stroom. Dat komt in IJmuiden beschikbaar, wanneer er op zee voldoende windmolens geplaatst worden.

Nieuwe installaties

Groenstaal maken met waterstof betekent de sloop van de Hoogovens en de Kooksfabrieken en het grotendeels stilleggen van de Oxystaal fabriek. Deze installaties kunnen vervangen worden door twee andere: een DRI (Direct Reduced Iron) en een EAF installatie (Elektric Arc Furnace). Een DRI installatie is geschikt om het ijzererts dat een verbinding is tussen ijzer en zuurstof, te reduceren. Oftewel de ontbinding van ijzer en zuurstof te vervangen door de verbinding tussen waterstof en zuurstof. Een dergelijke installatie is al op verschillende plaatsen in de wereld operationeel. In een schema gezet: ijzerzuurstof met waterstof geeft ijzer met waterstofzuurstof (water). Voor de liefhebber, in scheikundige symbolen: Fe2O3 + 3 H2 geeft 2 Fe + 3 H2O. Alle chemische elementen hebben symbolen, letters: ijzer is Fe (Ferrum), zuurstof is O (Oxygen), waterstof is H (Hydrogen).

Een EAF is een installatie die verschillende staalsoorten kan maken door het ijzer, uit de DRI, te smelten en allerlei andere metalen toe te voegen. Deze installatie is ook uitermate geschikt om schrot te verwerken en kan dus een bijdrage leveren aan het recyclen van metalen, vooral ijzer. In het plan Zeester wordt de werking van deze installaties beschreven. Een EAF vervangt grotendeels de Oxystaalfabriek.

Snelheid geboden

De omvorming van de oude manier van staal maken naar Groenstaal kan plaatsvinden door een DRI die werkt met grijze waterstof. Dat is waterstof die verkregen wordt door het te produceren met fossiele brandstoffen. Die grijze waterstof komt in grote mate beschikbaar bij het op conventionele manier produceren van staal. Een bijproduct van de Kooksfabrieken is namelijk Kooksovengas dat bestaat voor 70 procent uit waterstofgas en 25 procent uit methaan.

Voor de omvorming van conventioneel staal naar Groenstaal hoeft niet gewacht te worden op een waterstoffabriek. Met de sluiting van Kooksfabriek 2 op het terrein van Tata Nederland kan Kooksfabriek 1 de kooks leveren voor Hoogoven 7 en het kooksgas voor een nieuwe DRI installatie. Kooksfabriek 2 en Hoogoven 6 kunnen in deze eerste fase uit bedrijf genomen worden.

De omvorming kan dus snel aangepakt worden zonder veel productieverlies. Een bijkomend probleem is de brandstofvoorziening van de PEN centrale in Velsen die wordt namelijk gestookt op Hoogovengas en Kooksgas. Dat zal in hoeveelheid drastisch afnemen en daarmee de elektriciteitsvoorziening!

Geredeneerd vanuit het idee van de voorziening van Groenstaal in Nederland is de omvorming van conventioneel staal zeer aan te bevelen. Dat betekent ook uitbreiding van de verwerking van het staal. Te denken valt aan een walserij voor dikke plaat, geschikt voor de productie van plaatmateriaal voor windmolens, en een lijn kaliber walserij (een 'knuppelwalserij' en een 'staaf en draad walserij') geschikt voor constructiestaal en draadstaal (betonstaal) voor de woningbouw in Nederland.

Conclusie:

De technische omvorming van een staalindustrie voor Nederland is op basis van de ontwikkelingen goed mogelijk. Directeur Narendran heeft technisch gezien geen gelijk. De productie van groen staal, zonder kolen is mogelijk. Gezien de problemen in de IJmond met de werkgelegenheid, de gezondheid, het milieu, de omwonenden en voor heel Nederland de voorziening in de maatschappelijke vraag naar staal, is het zaak deze omvorming snel te doen. (6)

(1) Zie Extra 497 - 2

(2) strategisch-plan-Zeester

(3) Lijst-van-landen-naar-staalproductie

(4) Koninklijke Hoogovens

(5) vergelijking Europese landen Overheidssteun

(6) Het tweede deel in deze korte serie zal gaan over het uitvoeringsplan van Zeester/Groenstaal. Daarin wordt ook het proces in Engeland betrokken bij Tata Steel United Kingdom.